با کاهش عیب در عرض ورق و رسیدن به عدد ۰٫۰۳ در آذرماه، کیفیت محصولات خط نورد گرم فولاد مبارکه به ۹۹٫۸۴ درصد ارتقا یافت.

به گزارش درآمد نیوزبه نقل از خبرنگار فولاد در پی کسب این موفقیت رئیس کنترل کیفی نورد گرم، رئیس کنترل کیفی فولادسازی و ریختهگری مداوم و کارشناس کنترل کیفی نورد گرم در مصاحبه با خبرنگار فولاد به بیان دیدگاههای خود در این زمینه پرداختند که ماحصل سخنان ایشان در ادامه مطلب آمده است.

مسعود مهدیه، رئیس کنترل کیفی نورد گرم:

تولید محصول باکیفیت همیشه جزو خطمشی و هدفگذاری فولاد مبارکه بوده و در همه بخشهای شرکت، همکاری تیمی کارکنان بر تحقق این هدف معطوف گردیده است. به همین دلیل امروز شاهدیم که بهطور مشخص در خط نوردگرم بازده کیفی ناحیه به ۹۹٫۸۴ درصد افزایش یافته است.

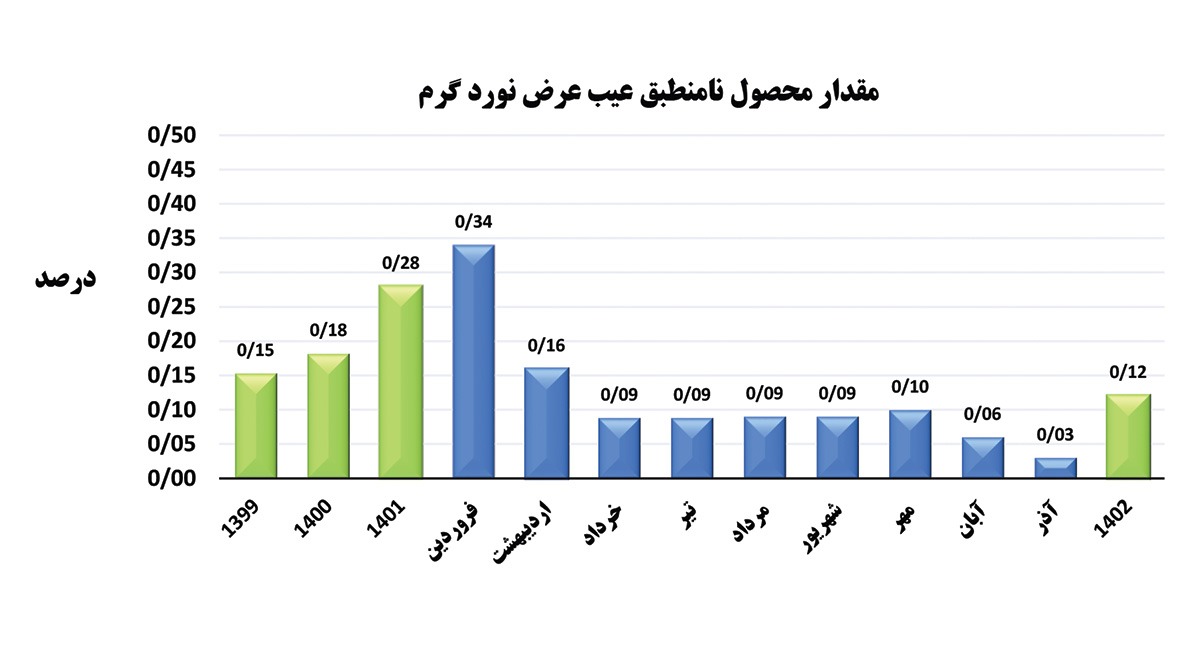

همانگونه که در نمودار قابلمشاهده است، درصد محصول نامنطبق بهدلیل عیب عرض در ناحیه نورد گرم طی سه سال گذشته تا پایان آذرماه ۱۴۰۲ کاهش چشمگیری داشته و از ۰٫۲۸ درصد به مقدار ۰٫۱۲ درصد و در آذرماه سال جاری به کمترین مقدار یعنی ۰٫۰۳ درصد تنزل کرده است که این مهم نتیجه کار گروهی کنترل کیفی، دفاتر فنی و تولید نواحی نورد گرم و فولادسازی بوده است.

سید محمدمهدی مرندی، رئیس کنترل کیفی فولادسازی و ریختهگری مداوم:

با انجام اقداماتی در ناحیه فولادسازی و ریختهگری مداوم، میزان NC ناشی از خارج از رِنج بودن عرض تختالها کاهش قابلملاحظهای یافت. عوامل اصلی و مهمی که در عرض تختال مؤثرند عبارتاند از: گرید ذوب، مشخصات ماشین ریختهگری جداول خنککاری و همچنین سرعت ریختهگری و میزان انقباض و خزش. علاوه بر این همکاران واحد تولید ریختهگری مداوم نیز بهخوبی دستورالعملهای جدید را اجرا کردند.

با انجام تحقیقات گسترده در ناحیه فولادسازی، محدودههای قابلقبول عرض و نقطه بهینه برای هرکدام از عرضها تعیین شد. دستورالعملهای مربوطه توسط گروه فنی فولادسازی اصلاح و نرمافزاری نیز در این زمینه ایجاد گردید و در اختیار کارکنان ریختهگری مداوم قرار گرفت و بر روی اتوماسیون سطح ۱ نیز بارگذاری شد. این دستورالعملها در حال حاضر بر روی مانیتور پولپیتها در اختیار مسئولین ماشینهای ریختهگری قرار دارد و بهطور دقیق مشخص میکند که برای هر عرض مورد درخواست مشتری باید عرض قالب با چه ابعادی و با استفاده از چه فیلرهایی بسته شود. ضمن اینکه این دستورالعملها در محل خطوط ریختهگری نصب شده و ابزار کنترل دقیق قالب شامل متر لیزری نیز در اختیار تمام شیفتها قرار گرفته است.

در واحد کنترل کیفی فولادسازی نیز با افزایش دقت اندازهگیری عرض تختالها مطابق دستورالعملهای موجود در سه نقطه ابتدا، وسط و انتهای تختال و انجام حداقل میزان اسکارف در کنارههای تختالهایی که دارای عیوبی مانند اثر نوسان قالب، ناخالصی یا توقف ریختهگری هستند، میزان تطابق عرض تختالها با سفارش مشتری افزایش یافت.

در خاتمه لازم است از مدیران ناحیه فولادسازی و ریختهگری مداوم، کنترل کیفی، نوردگرم و همکاران زیرمجموعههای یادشده که در ارتقای کیفی محصول سهیم بودهاند، تشکر و قدردانی نماییم و بر این نکته تأکید داشته باشیم که افزایش همکاری مستمر دو ناحیه در این زمینه میتواند به تحقق حداکثری اهداف کیفی سازمان منجر گردد.

روحالله بصیری، کارشناس کنترل کیفی نورد گرم:

بازرسی ابعاد محصول گرم در نقطه بازرسی نورد نهایی توسط بازرس کنترل کیفی نورد گرم صورت میگیرد. کنترل تنظیمهای ثبتشده در سیستمهای QCV1 و QCV2 با اطلاعات موجود در سیستم اطلاعاتی فولاد مبارکه (و برنامه کنترل کیفی) انجام میشود. سپس کنترل گرافهای ثبتشده در سیستمهای فوقالذکر و تصمیمگیری طبق دستورالعمل عیوب ابعادی و دستورالعمل درجهبندی محصولات محقق میشود.

در مواقعی که اختلاف بین دو گراف عرض بیش از حد مجاز (۵ میلیمتر) شود یا یکی از گرافهای عرض کار نکند، بازرس نورد نهایی باید برای بررسی صحت عرضسنج، کلافی را جهت کنترل ابعاد به بازرس کویلر اعلام کند که گراف عرض آن در انتها بهصورت پایدار ثبت شود و تغییرات ناگهانی نداشته باشد.

با مقایسه ابعاد دستی با گرافها، صحت عرضسنج شناسایی میشود. مقدار اختلاف مجاز برای عرض، ۵ میلیمتر است و در غیر این صورت، بازرس نورد نهایی باید شرایط را به اطلاع اپراتور ابزار دقیق و شیفتفورمنهای تولید و کنترل کیفی برساند. پس از گرفتن ابعاد دستی، کلاف مورد نظر را در سیستم QCV1 باز کرده و مقدار گراف کار شده در متراژ مورد بازرسی از انتهای گراف عرض را با ابعاد دستی مقایسه میکند که چنانچه گراف از ابعاد دستی بیشتر باشد، اصطلاحاً دلتا مثبت و اگر گراف از ابعاد دستی کمتر باشد دلتا منفی میشود.

یکی از مهمترین پارامترهای کیفی محصولات گرم، وضعیت ابعاد است. عیب عرض ازجمله عیوبی است که کیفیت ابعاد محصول را کاهش میدهد و نارضایتی مشتریان را در پی دارد. عیب عرض مربوط به نوسانات بیشازحد مجاز در عرض ورق نورد گرم است. این عیب میتواند به دلایل مختلفی رخ دهد. این دلایل به دو دسته دلایل ناشی از فولادسازی و دلایل ناشی از نورد گرم تقسیم میشود. از مهمترین دلایل ناشی از فولادسازی میتوان به عیوب ناشی از عرض تختال (عیب ذوزنقهای و عیب ناشی از عدم اسکارف مناسب)، نوسان عرض تختال در رِنج استاندارد و مغایرت با جدول تبدیل عرض تختال به عرض کلاف اشاره کرد. همچنین از دیگر مهمترین دلایل این عیب در نورد گرم میتوان به افزایش سفارشها با تلرانس عرض ۲۰ میلیمتر، عدم امکان تحقق و تثبیت عرض توسط تجهیزات فعلی (نبود اِجِر هیدرولیک) نورد گرم و نبود سیستم کنترل اتوماتیک عرض (AWC) اشاره نمود.

برخی از مهمترین اقدامات اصلاحی در این زمینه عبارتاند از: انجام کارِ گروهی و اقدامات اصلاحی بین دو ناحیه نورد گرم و فولادسازی بهعنوان یکی از عوامل اصلی موفقیتهای سازمانی، تفکیک عیب عرض ناشی از نورد گرم و فولادسازی، ارائه گزارش، تبادل اطلاعات بین دو ناحیه نورد گرم و فولادسازی، انجام اقدامات اصلاحی در نورد گرم ازجمله اصلاح جدول تبدیل عرض تختال به کلاف گرم بر روی عرض بحرانی (۱۲۵۰ میلیمتر).

Sunday, 28 April , 2024